1.系统概述

系统由计算机操作站、西门子 S7-300 PLC、触摸屏、工业以太网通讯网络、现场一次仪表、执行器等组成。 所有系统检测点及组态画面在计算机及触摸屏上显示。由于采用的西门子控制产品其本身具有的开放性特点,所以该系统是一个维护保障性能好、适时性高、稳定性优越、抗干扰能力强、人机界面友好等特点。

2. 设计目标

▲满足远程及集控要求;

▲监控画面美观,简单适用,易于学习掌握,便于操作;

▲数据处理速度快,实时性高;

▲提高运行人员工作效率,满足锅炉全能值班要求;

3.系统描述

计算机操作站负责对所有工艺状况的集中监视和控制,并分析和记录所有工艺参数的状况和趋势;另外,西门子S7300控制单元与锅炉控制器可同时控制锅炉运行;从而达到生产工艺设备稳定、可靠运行的目的。系统可直接与现场计算机操作站之间用RJ45 标准以太网口连接,TCP/IP协议,以建立客户端/服务器访问机制,达到数据共享和相互操作的目的。现场采集信号和系统控制输出通过信号线缆在控制器的I/O模块与一次仪表或执行器(电动调节阀)之间连接。

4.系统组成

第一部分: PLC 、触摸屏、一次仪表、调节阀等部分。

第二部分:动力启动控制柜、 电流与电压检测、 动力启动运行控制部分。

第三部分:工控机、打印机

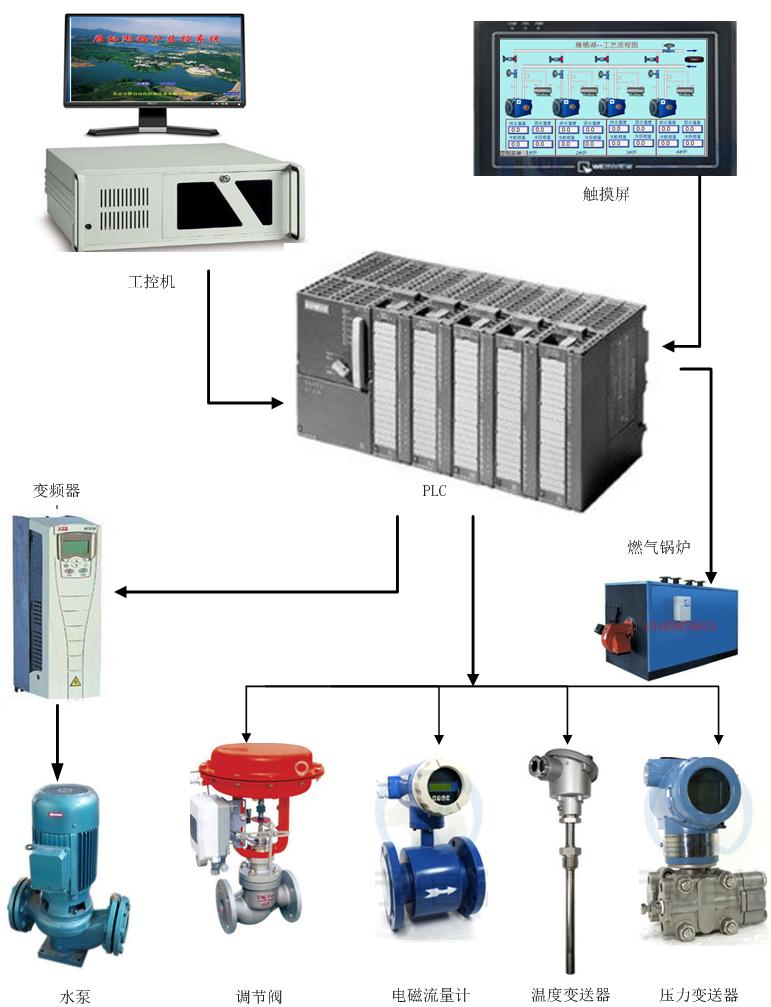

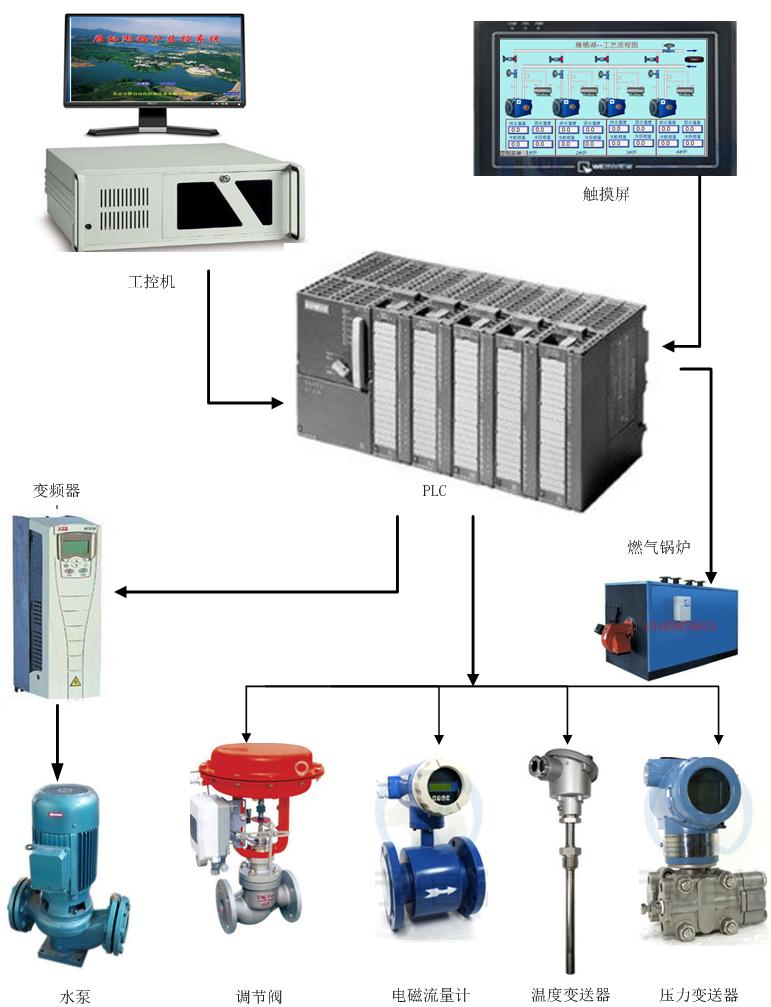

5.系统结构图

6.系统控制功能

6.1 PLC控制功能

㈠工况监测和报警部分

系统对锅炉的供回水温度、流量、锅炉烟气冷凝前后烟温、一次供回水温度、压力、热量、锅炉的电动阀的状态、软化水箱、无氧水箱、污水池等的液位的检测和报警、室外温度进行检测并显示在上位机组态画面上。

㈡锅炉互锁

电动阀的开关状态、循环泵的运行及锅炉电源的开关等三者间启动互锁:任意1台电动阀的开启后,循环泵才可运行,而后可以启动锅炉的电源。

㈢循环泵控制

在手动模式下,可以通过计算机机和触摸屏实现对循环泵手动控制及状态的显示。

在自动模式下,通过现场的一次网的供回水压差来控制循环泵自动的运转及根据需要自动启动循环泵的台数,保持供回水压差的稳定。

㈣补水泵的控制

控制系统远程采集数据,并提供一次回水压力信号给补水变频柜,再由变频器本身的PID功能实现补水的自动运行。

㈤锅炉的启停

现场的共有4台锅炉在PLC柜上的“锅炉手自动”按钮处于“自动”模式时,可以通过远程直接进行启停控制,但是锅炉的启停需在相应调节阀打开及循环泵打开的前提。

㈥液位的控制

软化水箱进口设置浮球阀,启闭高度为2700mm,并于上位机中设定水箱液位的上下限报警。

㈦无氧水箱的液位上下限报警。

㈧污水箱液位的高水位报警。

㈨电磁阀的控制

该调节阀的控制由一次系统的回水压力控制,其开、关压力可以在上位机设定。

㈩报警

在现场的PLC柜顶部设置有警用报警灯,在现场发生报警时发出报警提示。其主要的报警如下:

▲锅炉的燃烧机故障、外接超温故障及超压故障。

▲一次回水压力高报警。

▲ 软化水箱液位低报警。

▲无氧水箱液位低报警。

6.2上位机功能

系统配置1台工业级控制计算机和1台维纶通触摸屏完成人机交互任务。

▲ 现场采用全中文触摸屏操作界面,便于锅炉操作人员对设 备更容易掌握和使用。

▲触摸屏画面设置操作键,设定锅炉运行所需要的控制温度、压力值、水位值等数值。

▲能直接的在工控机、触摸屏上观察到锅炉的压力、温度及其他等各种I模拟量的变化。

▲当锅炉蒸汽压力、水位、温度发生异常时,输出锁住控制系统,产生声光警报,并 提示锅炉操作人员按要求进行排除故障。

▲控制参数在工控机或触摸屏上进行自由设定。

▲具有重要数据的历史记录功能,帮助操作人员分析锅炉运行状态。

6.3施工现场图片